您所在的位置是: 首頁 » 學(xué)院 » 行業(yè)動(dòng)態(tài) » 保護(hù)膜在生產(chǎn)過程中產(chǎn)生氣泡的原因及解決方法

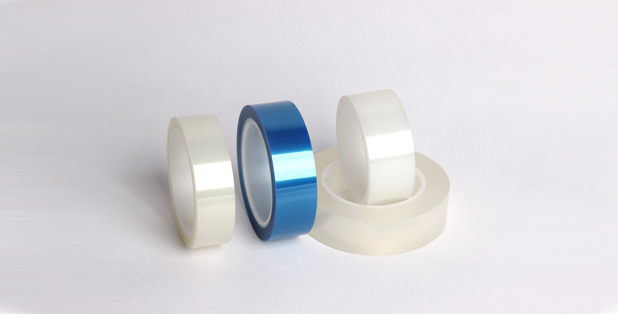

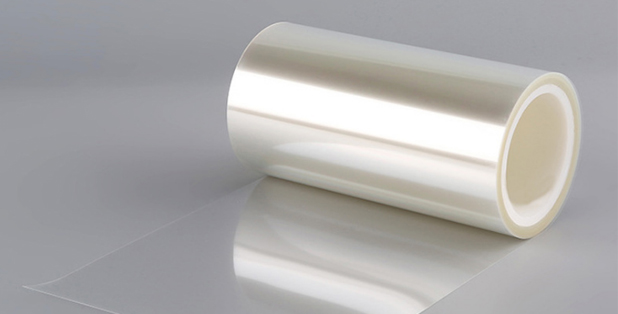

保護(hù)膜是模切生產(chǎn)中常用的模切材料,但令人十分頭痛的是,相信許多保護(hù)膜制造商在生產(chǎn)過程中有時(shí)會(huì)出現(xiàn)氣泡問題。讓我們一起來看一下保護(hù)膜氣泡的原因:

主因:生產(chǎn)廠家在制作薄膜時(shí),添加爽滑劑、抗靜電劑,在貯藏過程中,緩慢浸入薄膜表面,使薄膜表面張力降低;此外,薄膜在加工過程中電暈處理強(qiáng)度不足或貯藏時(shí)間過長(zhǎng),表面張力下降也是導(dǎo)致薄膜潤(rùn)濕性差的重要原因。

溫度低且潤(rùn)濕性差

主劑因低溫導(dǎo)致液溫降低,配制膠粘度增加,潤(rùn)濕性差;薄膜受低溫影響,涂膠后流動(dòng)不良,造成堵塞,潤(rùn)濕性差。

涂布涂膠時(shí)不足

主因:涂膠時(shí)粘度過高或過低,造成涂膠不足。

膠水有氣泡

主因:烘箱溫度過高,膠水氣泡。

我們可以用什么方法來解決這些問題呢?

(1)選擇適當(dāng)?shù)挠湍⒃黾油坎剂浚贿x擇干式復(fù)合白油墨尤其重要,它的影響是多方面的;

(2)加強(qiáng)膠水對(duì)薄膜的潤(rùn)濕性,改善局部上膠不良的缺陷;增加涂膠量;增加復(fù)合輥的溫度和壓力,采用光滑輥;降低復(fù)合速率,增加浸潤(rùn)時(shí)間和上膠時(shí)間;選擇潤(rùn)濕性好的膠水并預(yù)熱;

(3)預(yù)熱膠、膜和提高復(fù)合壓輥的溫度;

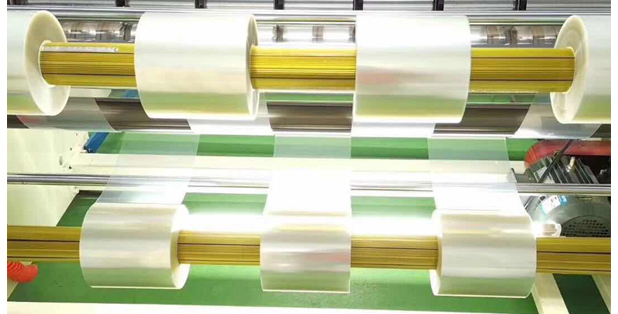

(4)清洗涂布輥,加強(qiáng)涂布量及涂布輥的管理。對(duì)一般新輥使用到500萬米(5000R/S)后的涂布輥要進(jìn)行鍍鋁處理,3次再鍍鉻處理后再進(jìn)行雕版處理,這樣管理可以防止由于不充分的涂布輥而導(dǎo)致的房屋外觀不良和剝離強(qiáng)度低等問題。在使用過程中對(duì)薄膜進(jìn)行靜電消除,注意保持工作臺(tái)的環(huán)境衛(wèi)生,接料溶劑要完全密封保存和過濾;

(5)調(diào)整粘度,更換涂布輥,在符合工藝要求的粘度范圍內(nèi),通過膠水固含量和涂布輥的配合,達(dá)到涂布量的要求;

(6)調(diào)整干燥條件,風(fēng)量小,容易產(chǎn)生溶劑殘留,一般干燥箱噴嘴處每秒應(yīng)風(fēng)速在30-35米之間,干燥箱溫度Ⅰ段為50-60℃,Ⅱ段為60-70℃,Ⅲ段為70-80℃,進(jìn)口I段溫度不宜超過60℃;

(7)增加涂布量,增加復(fù)合壓輥的溫度和壓力,提高壓輥的橡膠硬度,使壓輥橡膠硬度達(dá)到80~85℃。并且在壓輥前引入薄膜“包角”的角度調(diào)整,盡量使復(fù)合輥向切線方向移動(dòng);

(8)采取防潮措施,如避免易吸潮材料如象尼龍、塞璐玢與NCO基發(fā)生反應(yīng)生成CO2,保持環(huán)境干燥,用固化劑密封包材等;

(9)提高用于制造保護(hù)膜的涂層和復(fù)合壓輥的溫度和壓力,增加壓輥所用橡膠的硬度,使壓輥的橡膠硬度提高至80-85℃。并且在壓輥前引入薄膜“包角”的角度調(diào)整,盡量使復(fù)合輥向切線方向移動(dòng);

(10)在保護(hù)膜成型過程中采取防潮措施,如保濕、固化、密封、包覆材料等,也可對(duì)氣泡問題起到一定的改善作用,從而大大提高保護(hù)膜的質(zhì)量和使用效果。

本文標(biāo)簽:保護(hù)膜在生產(chǎn)過程中產(chǎn)生氣泡的原因及解決方法 上一篇:Pet保護(hù)膜普遍的幾個(gè)問題點(diǎn) 下一篇:已經(jīng)是最后一篇了